train d'aterrissage incassable ... ou presque

Posté : 27 mars 2011, 14:58

Un de mes oiseau est un Esky bee-king V2 largement refait et modifié au fil du temps et de mes gadingues

Je sais maintenant que le train que j’ai bidouillé est vraiment costaud vu la gamelle que je viens de me prendre !!

Une chappe qui se déboite en plein vol à 10 m de haut. Atterrissage en cata mais presque à l’horizontal quand même. Le canopy qui part à 2 m, la lipo à 1m . Pour le reste juste un servo hs ( du moins ses pignons) et une pale un peu abimée. Le train , le chassis et tout le reste : nickel.

J’ai déjà remplacé un maximum de pièces en alu, plastique par une fabrication personnelle à base de verre epoxy tel celui utilisé pour réaliser des circuits imprimés. Chassis complet de bee-king, ailerons, dérives etc …

Le travail du verre epoxy nécessite des outils simples tels limes,scie à métaux mais des forêts au carbure de tungstène

Ainsi réalisées, ces pièces, acceptant des torsions incroyables, sont incassables !

le principal fondamental avec nos oiseaux est qu’il ne sert à rien d’avoir des pièces ultra costaudes s’il n’y a pas dans la chaine des pièces pour amortir et absorber les chocs. Le tout alu est réservé aux élites. Pas pour moi donc !

J’avais découvert, il y a quelque temps ,ce train américain qui hélas ne semble plus commercialisé pour l’instant voir lien

Mais il devrait l’être prochainement. De toute façon je n’aurai pas eu les moyens ou l’envie de mettre le prix pour ce qui semble être une superbe réalisation.

Alors, je l’avoue : j’ai copié sans vergogne ! Avec ce que j’avais sous la main et en me donnant un dimanche après –midi…

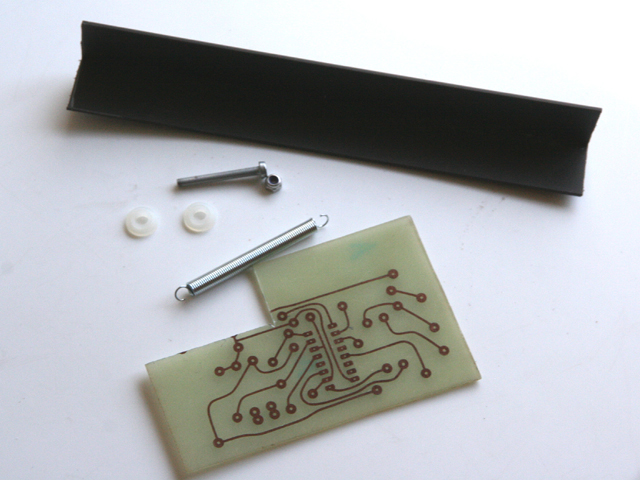

Sous la main un morceau de profilé équerre en alu anodisé 1.5 mm d’épaisseur en 20mm x 20 mmm

Une plaque de verre epoxy d’un ancien circuit imprimé jamais utilisé

Des vis dia 2mm avec leur écrou prisonnier

2 ressorts dia 4.5 mm longueur 50 mm

Des rondelles en téflon.

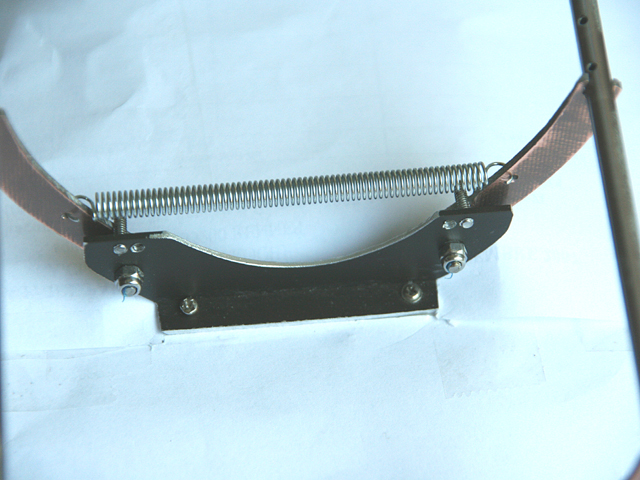

l'équerre en alu a été largement 'usinée' pour des impératifs tant esthétiques que de poids tout en conservant le maximum de solidité. l'ensemble sans les patins pesera en final 24 g

l'avantage du verre expoxy est qu'il se travaille encore plus facilement que l'alu et présente une elasticité tant en étant rigide.

Dans le cas du train, il absorbera les contraintes dans le sens avant <-> arrière et évitera ainsi de tordre ou d'arracher la vis d'axe.

l'important dans la construction est de choisir le bon angle d'écartement des 'pinces de crabe' de telle sorte que tout appui de l'ensemble du train vers le bas entraine bien une ouverture des pinces.

Ce bricolage est valable pour tout hélico aussi je ne donne pas de côtes. Seul le principe compte.

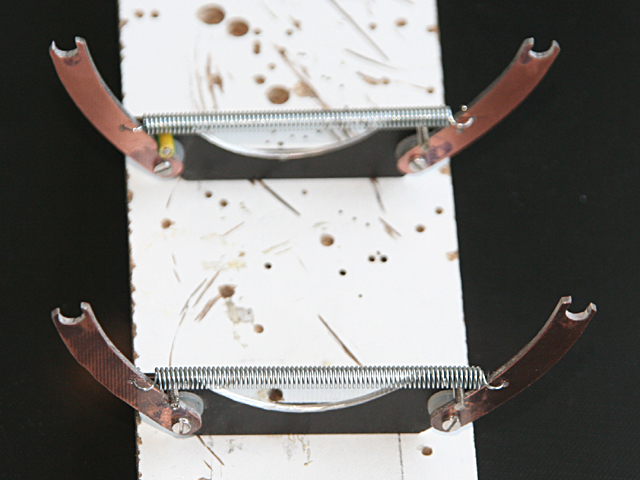

Vous remarquez des trous qui ne servent à rien sauf à démontrer que j'ai fait au départ,justement, quelques erreurs d'ecartement ...

En fixant le train sur une planche de bois, on peut vérifier la symétrie des 2 parties et la corriger si besoin( même avec de la gaine de fil électrique pour augmenter d'un chouia l'écartement !)

Cela sert aussi de banc de peinture.

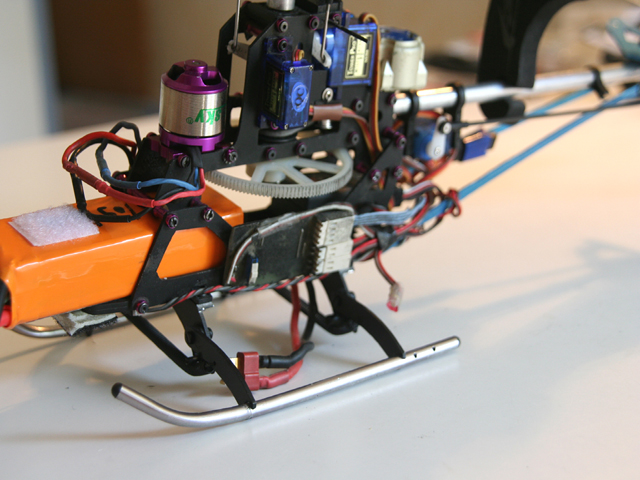

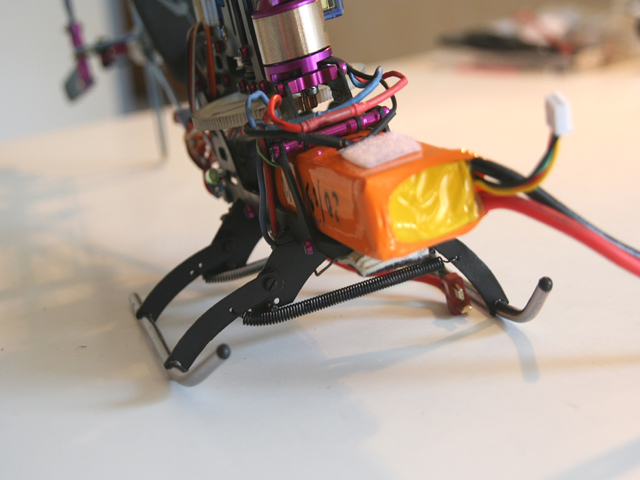

Et en final cela donne :

On verifie que la pratique rejoint la théorie :

Et voilà c'est fini

bon vol et bon crash !

Je sais maintenant que le train que j’ai bidouillé est vraiment costaud vu la gamelle que je viens de me prendre !!

Une chappe qui se déboite en plein vol à 10 m de haut. Atterrissage en cata mais presque à l’horizontal quand même. Le canopy qui part à 2 m, la lipo à 1m . Pour le reste juste un servo hs ( du moins ses pignons) et une pale un peu abimée. Le train , le chassis et tout le reste : nickel.

J’ai déjà remplacé un maximum de pièces en alu, plastique par une fabrication personnelle à base de verre epoxy tel celui utilisé pour réaliser des circuits imprimés. Chassis complet de bee-king, ailerons, dérives etc …

Le travail du verre epoxy nécessite des outils simples tels limes,scie à métaux mais des forêts au carbure de tungstène

Ainsi réalisées, ces pièces, acceptant des torsions incroyables, sont incassables !

le principal fondamental avec nos oiseaux est qu’il ne sert à rien d’avoir des pièces ultra costaudes s’il n’y a pas dans la chaine des pièces pour amortir et absorber les chocs. Le tout alu est réservé aux élites. Pas pour moi donc !

J’avais découvert, il y a quelque temps ,ce train américain qui hélas ne semble plus commercialisé pour l’instant voir lien

Mais il devrait l’être prochainement. De toute façon je n’aurai pas eu les moyens ou l’envie de mettre le prix pour ce qui semble être une superbe réalisation.

Alors, je l’avoue : j’ai copié sans vergogne ! Avec ce que j’avais sous la main et en me donnant un dimanche après –midi…

Sous la main un morceau de profilé équerre en alu anodisé 1.5 mm d’épaisseur en 20mm x 20 mmm

Une plaque de verre epoxy d’un ancien circuit imprimé jamais utilisé

Des vis dia 2mm avec leur écrou prisonnier

2 ressorts dia 4.5 mm longueur 50 mm

Des rondelles en téflon.

l'équerre en alu a été largement 'usinée' pour des impératifs tant esthétiques que de poids tout en conservant le maximum de solidité. l'ensemble sans les patins pesera en final 24 g

l'avantage du verre expoxy est qu'il se travaille encore plus facilement que l'alu et présente une elasticité tant en étant rigide.

Dans le cas du train, il absorbera les contraintes dans le sens avant <-> arrière et évitera ainsi de tordre ou d'arracher la vis d'axe.

l'important dans la construction est de choisir le bon angle d'écartement des 'pinces de crabe' de telle sorte que tout appui de l'ensemble du train vers le bas entraine bien une ouverture des pinces.

Ce bricolage est valable pour tout hélico aussi je ne donne pas de côtes. Seul le principe compte.

Vous remarquez des trous qui ne servent à rien sauf à démontrer que j'ai fait au départ,justement, quelques erreurs d'ecartement ...

En fixant le train sur une planche de bois, on peut vérifier la symétrie des 2 parties et la corriger si besoin( même avec de la gaine de fil électrique pour augmenter d'un chouia l'écartement !)

Cela sert aussi de banc de peinture.

Et en final cela donne :

On verifie que la pratique rejoint la théorie :

Et voilà c'est fini

bon vol et bon crash !